Polymere: Die Multitalente

Dieser Beitrag entstammt dem Magazin “Polymere – Alleskönner der Moderne” der Gesellschaft Deutscher Chemiker und wurde publiziert von Spektrum CP.

Polymere sind vielseitig einsetzbar und haben nahezu alle Lebensbereiche erobert – auch wenn sie bisweilen unsichtbar bleiben.

Kaum ein Produkt kommt heute ohne Polymere aus. Schaut man sich in den eigenen vier Wänden um, fallen einem sofort etliche Kunststoffe auf, etwa Gehäuse von Elektrogeräten, Lebensmittelverpackungen oder diverse Küchenutensilien. Andere sind weniger offensichtlich und dennoch oft unverzichtbar.

Dass Kunststoffe omnipräsent sind, liegt vor allem an ihrer Vielseitigkeit. Jedes Polymer besitzt bestimmte Eigenschaften, die sich beim Herstellungsprozess oder durch chemische Zusätze für die jeweilige Anwendung modifizieren lassen. Das beginnt bei der Polymerisation, bei der sich die monomeren Grundeinheiten zu langen Molekülketten verbinden. Je nach Reaktionsbedingungen können dabei unterschiedlich lange Polymere entstehen. Zusätzlich erlaubt das Anhängen funktioneller Gruppen, die Eigenschaften von Polymeren zu beeinflussen. Etwa wie flexibel, formbar, chemikalien- und hitzebeständig ein Produkt ist oder wie gut es sich recyceln lässt. Auch die Zugabe von Farbstoffen, Weichmachern, Flamm- und UV-Schutzmitteln bestimmt die Funktionalität von Kunststoffen.

Anhand ihrer chemisch-physikalischen Eigenschaften unterteilen sich Polymere in drei Gruppen: Thermoplaste, Duroplaste und Elastomere.

Thermoplaste findet man im Haushalt überall: Als Jogurtbecher oder Kosmetiktube, als PET-Flasche oder Kinderspielzeug, als Stoßstange oder Gehäuse der Autobatterie. Der Name beruht auf der Eigenschaft, dass thermoplastische Polymere bei erhöhten Temperaturen einfach verformbar, sprich plastisch sind. Man kann sie aufschmelzen, in die gewünschte Form bringen und durch Abkühlen wieder erstarren lassen. Theoretisch lässt sich dieser Vorgang beliebig oft wiederholen, vorausgesetzt das Polymer wird nicht durch Überhitzung zerstört. Ein Beispiel für die Wiederverwertbarkeit thermoplastischer Kunststoffe sind Flaschen aus Polyethylenterephthalat (PET), die nach dem Recycling etwa zu Fleece verarbeitet werden. Auch das Dämm- und Verpackungsmaterial Polystyrol, besser bekannt als Styropor®, zählt zu den Thermoplasten.

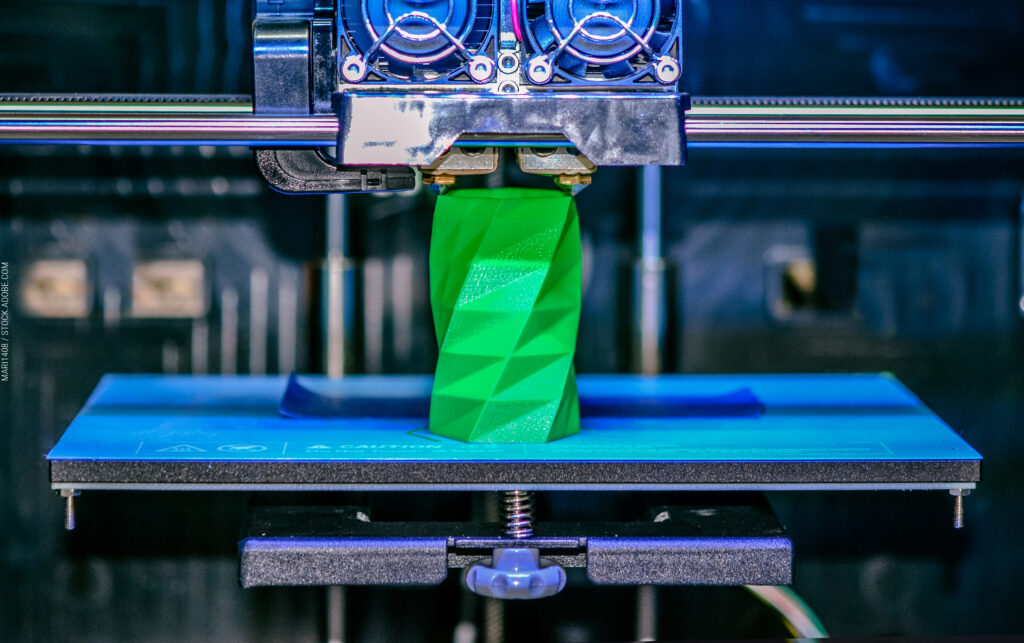

Immer öfter bringt man thermoplastische Polymere mit Hilfe von 3D-Druckern in Form. Dabei werden flüssige oder feste Materialien computergesteuert Schicht für Schicht zu einer räumlichen Struktur aufgebaut. Ein häufig verwendetes Polymer ist Polyamid 12; dank seiner hohen Zähigkeit und Flexibilität lässt es gut verarbeiten. Nützlich ist der 3D-Druck etwa für die Produktion leichter, stabiler Auto- und Flugzeugteile. Auch Medizinprodukte wie Prothesen, künstliche Kniegelenke oder Zähne lassen sich so passgenau anfertigen. Die Weltraumforschung setzt ebenfalls auf gedruckte Kunststoffe: Das Deutsche Zentrum für Luft- und Raumfahrt hat mittels 3D-Druck den Prototyp eines Erkundungsroboters entwickelt, der in Zukunft unbemannte Flüge zum Mars begleiten könnte.

Ein außerordentlich widerstandsfähiger Thermoplast ist Polyetheretherketon (PEEK). Das Material kann hohen mechanischen Belastungen standhalten und ist wesentlich leichter als Metall. Im Flugzeugbau ersetzt PEEK immer häufiger früher genutzte Werkstoffe wie Aluminium, Titan oder Stahl. Das spart Gewicht und Materialkosten. In der Medizin nutzt man es auf Grund seiner guten Beständigkeit gegenüber ionisierender Strahlung beim Röntgen, beim Sterilisieren von Instrumenten und in der Strahlentherapie.

Steif oder flexibel

Im Gegensatz zu Thermoplasten können Duroplaste – oft auch als Duromere bezeichnet – nicht aufgeschmolzen und erneut verformt werden, wenn sie einmal ausgehärtet sind. Die Polymerstränge in einem Duroplast sind durch Atombindungen chemisch miteinander vernetzt und bilden auf diese Weise unlösliche Kunststoffe. Bearbeiten kann man sie nach Aushärtung nur noch mechanisch, etwa mit einer Säge. In der Regel werden Duroplaste jedoch gleich in die gewünschte Form gegossen. Das kann zum Beispiel ein hitzebeständiger und zugleich leichter Schutzhelm für die Feuerwehr sein.

Typische Anwendungsbereiche von duroplastischen Kunststoffen sind Leichtbau und Wärmedämmung. Als Flügel von Windkraftanlagen oder als Isoliermaterial für Häuserfassaden helfen sie, grünen Strom zu gewinnen und Heizkosten einzusparen. Darüber hinaus findet man Duroplaste in Lacken und Klebstoffen, als Schaum in Polstermöbeln und Winterbekleidung oder – dank ihrer Temperaturbeständigkeit – in Kontakten, Steckern und den Gehäusen von Elektrogeräten.

Anders als Thermo- und Duroplaste sind Elastomere nicht steif, sondern, wie ihr Name erahnen lässt, elastisch verformbar. Man kann sie ziehen oder drücken, trotzdem nehmen sie immer wieder ihre ursprüngliche Form an. Ähnlich wie die harten Duroplaste können Elastomere durch Erhitzen nicht abermals umgeformt werden. Eine Ausnahme bilden hier die thermoplastischen Elastomere. Dabei handelt es sich entweder um Polymer-Gemische (Legierungen) oder so genannte Copolymere, die aus harten und weichen Domänen bestehen.

Abdichten, abfedern, und Schall absorbieren

Das vielleicht bekannteste und mit Abstand älteste Elastomer ist Naturkautschuk, der als Milchsaft aus der Rinde des Gummibaums gewonnen wird. In Mittelamerika nutzten ihn die indigenen Völker bereits vor Tausenden von Jahren. 1839 entdeckte der US-amerikanische Chemiker Charles Goodyear die Vulkanisation: Wenn man Naturkautschuk erhitzt und Schwefel dazugibt, wird er zu Gummi. Heutzutage wird er in großen Mengen vor allem als Beimischung für Reifen aller Art verwendet.

Weil Naturkautschuk nicht temperaturbeständig ist – bei Kälte wird er spröde, bei Hitze klebrig – und dazu empfindlich gegenüber vielen Chemikalien, wurde schon früh nach synthetischen Ersatzstoffen gesucht. Zwischen den beiden Weltkriegen entwickelten Wissenschaftler zahlreiche Synthesekautschuke. Inzwischen gibt es rund 25 Klassen, die jeweils etliche Sorten umfassen. Daraus werden Elastomere für ein breites Temperaturspektrum und mit maßgeschneiderter Chemikalienbeständigkeit hergestellt.

Elastomere kommen häufig dort zum Einsatz, wo es gilt, Holz, Metalle oder Kunststoffe miteinander zu verbinden. Als Dichtungen verhindern sie, dass Rohrleitungen Wasser verlieren, Fenster kalte Luft hereinlassen oder die Ölwanne unter dem Auto leckt. Auch sonst sind elastische Kunststoffe im Haushalt weit verbreitet: Gummistiefel, Gummibänder, Radiergummis, Haargummis – um nur ein paar Beispiele zu nennen.

Ein anderes wichtiges Anwendungsfeld ist die Schwingungstechnik. In Autos dämpfen Elastomere Vibrationen, die im Motor entstehen oder von holprigen Straßen herrühren. Auf Grund ihrer Elastizität können sie die Schwingungen aufnehmen und abfedern. Dieses Prinzip macht man sich auch bei vibrierenden Haushalts- oder Elektronikgeräten zu Nutze, indem man ihnen Gummifüße verpasst. Auf Spielplätzen federn Matten aus Elastomeren die Sprünge der Kinder ab, in Schulen sowie in Krankenhäusern sorgen Böden aus Synthesekautschuk für gedämpfte Trittgeräusche.

Neben der Verformung müssen Elastomere zum Teil aggressiven Flüssigkeiten oder extremen Temperaturen standhalten. Materialermüdung ist bei diesen Kunststoffen daher ein großes Thema. Um die Haltbarkeit von synthetischem Gummi zu verbessern, mischt man häufig mehrere Polymere. Dazu kommen – je nach Anwendung – Alterungsschutzmittel, Weichmacher, Flammschutzmittel, Farbstoffe und andere Additive.

Auch bei Thermoplasten und Duroplasten ist die Alterung des Materials gelegentlich ein Problem. So leiden etwa billiges Kinderspielzeug oder einfache Gartenmöbel unter dauerhafter Sonneneinstrahlung. Der UV-Anteil im Licht der Sonne sorgt dafür, dass Kunststoffe allmählich verblassen und brüchig werden. Abhilfe schaffen hier so genannte hochwetterstabile Polymere mit eingebautem UV-Schutz. Sie werden zum Beispiel auch in Autolacken sowie als Werkstoffe für Windkraftanlagen verwendet.

In der Medizin hingegen setzt man bewusst auf kurzlebige Kunststoffe. So werden verschiedene Wirkstoffe mit Biopolymeren aus Polysacchariden (Vielfachzuckern) wie Zellulose oder mit synthetischen Polymeren ummantelt, die sich nur ab einem bestimmten pH-Wert auflösen. Sie sind resistent gegenüber Magensäure, so dass die Kapsel ihren Inhalt erst im Darm freisetzt, wo ein leicht basisches Milieu herrscht. Das hat den Vorteil, dass ein Medikament langsam an den Körper abgegeben wird. Dadurch muss nicht alle paar Stunden eine neue Kapsel eingeworfen werden, um eine konstante Wirkstoffkonzentration aufrechtzuerhalten.

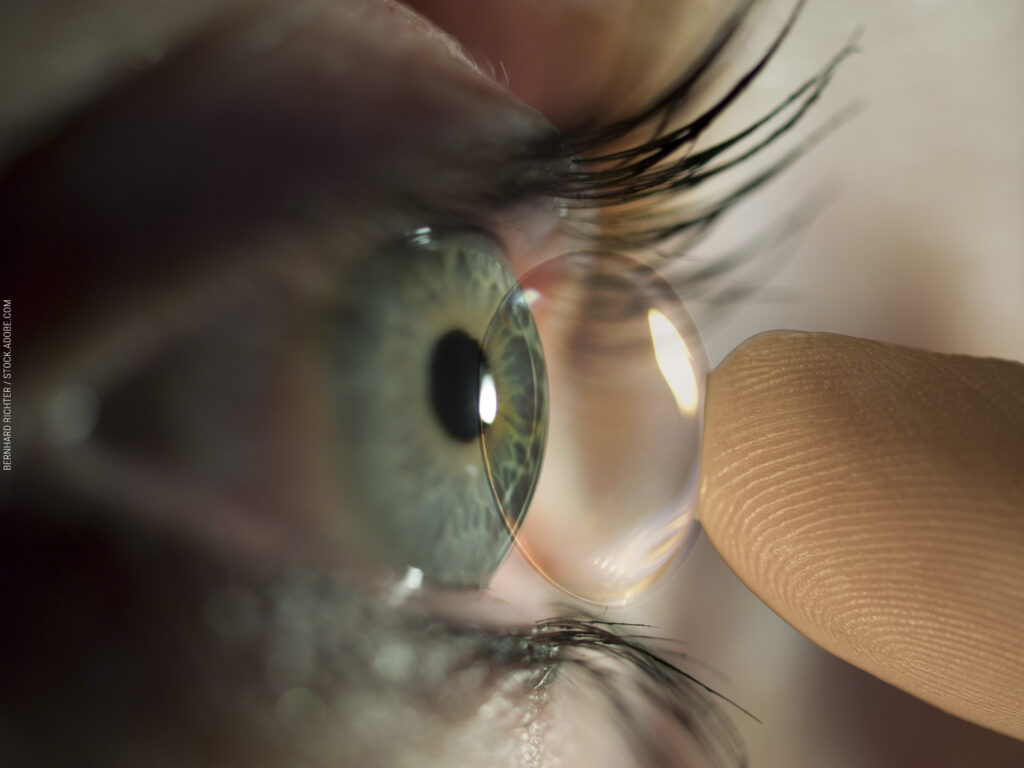

Ebenfalls in der Medizin zum Einsatz kommen Hydrogele aus dreidimensional vernetzten Polymeren. Sie können große Mengen Wasser oder anderer Flüssigkeiten einlagern. Dabei quellen sie auf, behalten ihre Struktur jedoch bei, ohne sich aufzulösen. Diese Eigenschaft nutzt man zum Beispiel für Wundpflaster. Bei Tumor-Operationen verwendet man ebenfalls solche Hydrogele: Sie geben einen Wirkstoff für die Immunabwehr nach einer Operation über Wochen ab und verhindern so, dass sich möglicherweise verbliebene Krebszellen schnell wieder ausbreiten. Bei Herzinfarkten wiederum dienen Hydrogele als Zellgerüst und unterstützen die Heilung beschädigter Gewebe.

Polymere für guten Schlaf und farbechte Wäsche

Auf eine ganz andere Art wirken funktionale Polymere, auch als Enabling-Technologie bekannt (von englisch: to enable = ermöglichen, befähigen). Die Polymere bilden in diesem Fall nicht die Struktur selbst, sondern verändern die Eigenschaften anderer Materialien um sie herum. Nehmen wir das Beispiel Beton: Dem Baustoff sind heutzutage oft funktionale Polymere beigemengt. Sie sorgen dafür, dass frischer Beton flüssig ist, ohne zu viel Wasser zu enthalten. Denn überschüssige Flüssigkeit führt beim Aushärten zur Bildung von Poren und Rissen. Durch die Zugabe funktionaler Polymere kann der Wasseranteil reduziert werden. Der Beton bleibt fließfähig, lässt sich aber trotzdem gut verarbeiten.

Auch bei der Verwendung von Polyurethan – egal ob als Elastomer für Schaumstoffmatratzen oder als hartes Duromer für Leichtbauanwendungen – kommen solche funktionalen Polymere zum Einsatz. Polyurethan wird mit Hilfe von Gasen oder Flüssigkeiten aufgeschäumt. Für die richtige Größe und die Form der Poren sorgen dabei Polyethersiloxane, siliziumhaltige Polymere aus der Gruppe der Silikone. Sie werden in sehr geringen Mengen zugesetzt, um Polyurethanschäume einer gewünschten Konsistenz zu erhalten. Dadurch lässt sich beispielsweise der Härtegrad von Matratzen variieren. Obwohl die Polyethersiloxane unsichtbar bleiben, haben sie einen großen Einfluss auf die Beschaffenheit des Kunststoffs.

Auf weitere Anwendungen funktionaler Polymere stößt man im Haushalt: Das wasserunlösliche Polyvinylpyrrolidon etwa sorgt als Waschmittelzusatz dafür, dass Farbstoffe aus bunten Textilien die übrige Wäsche nicht verfärben. Gleichzeitig verhindern sie, dass sich Salze oder andere Rückstände in der Waschmaschine ablagern.

Bei der Papierherstellung verwendet man so genannte Polyelektrolyte, positiv geladene Polymere. Sie binden an die negativ geladenen Oberflächen der Papierfasern, so dass diese zusammenkleben. So sorgen die funktionalen Polymere für eine höhere Festigkeit von Papier oder Karton. Außerdem verdrängen sie hydrophobe (Wasser abweisende) Stoffe, welche die Papier maschinen stören würden, und helfen bei der Entwässerung des Papiers.

Zuletzt dürften sehr viele Eltern die Eigenschaften des Superabsorbers Polyacrylsäure in Windeln schätzen: Die vernetzten Polymere der Polyacrylsäure können ähnlich wie Hydrogele erhebliche Mengen an Flüssigkeit aufnehmen, bis zum 1000-Fachen ihres eigenen Gewichts. Das Polymer-Wasser-Gemisch bildet ein festes Gel und stellt so sicher, dass der Nachwuchs trocken bleibt.

Danke für den Text. Ich erlaube mir, für Interessierte noch einen Buchtipp anzufügen: Claus Priesner schildert in seiner Geschichte der Chemie (Titel: Chemie) die Entdeckung der Polymere recht informativ.