SpiderFab

Egal, ob man Satelliten plant, eine Mondbasis oder eine Raumstation: Der Transport zum jeweiligen Zielort ist jedesmal ziemlich aufwändig. Handelt es sich um relativ kleine und leichte Dinge, kann man sie auf der Erde zusammenbauen und anschließend in einem Stück am geplanten Ort aussetzen. Verteilt auf nur wenige Meter sind die rund 3.000 Kilo, die z. B. ein Kommunikationssatellit wie Artemis üblicherweise wiegt, kein allzu großes Problem.

Bei komplexeren Konstruktionen wie einer Raumstationen wird es weit schwieriger. Die ISS beispielsweise hat ein Gesamtgewicht von 420.000 Kilogramm und eine Spannweite von 108 Metern. Es hätte Unmengen an Treibstoff und bisher noch gar nicht existente Transportsysteme erfordet, um sie in einem Stück ins All zu transportieren. Von der Gefahr, dass sie dabei durch die einwirkenden Kräfte beschädigt worden wäre, ganz zu schweigen. Man hat daher die einzelnen Module auf der Erde produziert, nacheinander ins All geschafft und dort oben zu einem Ganzen zusammengefügt.

Enorme Ersparnisse

Bisher müssen diese Module (aber auch Satelliten etc.) so konzipiert werden, dass sie sich für den Transport eignen und gegebenenfalls temporär verkleinern lassen. Das kostet nicht nur mehr Zeit, Material und Geld, es macht diese Teile auch anfälliger für Fehlfunktionen und Verschleiß und schränkt sie unter Umständen sogar in der Leistungsfähigkeit ein. Auch der Zusammenbau an sich erfordert oft große Mühen und aufwändige Außenbordaktivitäten der Astronauten.

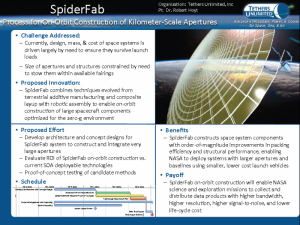

Viel effizienter, aber bisher wegen der Bedingungen im All so gut wie nicht zu realisieren, wäre der Transport der Materialien und die anschließende Produktion direkt vor Ort. Dies ist nun das Ziel eines neuen, von der NASA mit einer halben Million Dollar unterstützten Projekts: SpiderFab.

“Our really long-term objective for all of this work is to eventually enable the use of in-situ resources to construct the infrastructure in space needed to support humanity’s expansion throughout the solar system.” (Robert P. Hoyt)

Die Vorteile liegen auf der Hand: Auf diese Art fabrizierte Teile wären nicht nur auf längere Sicht preiswerter, ihre Bauweise wäre auch für die Bedingungen an ihrem Einsatzort optimiert, ohne dabei Kompromisse für den Transport eingehen zu müssen. Darüber hinaus könnte man sie bei Bedarf direkt vor Ort neu konfigurieren oder reparieren und man könnte sie auch größer konstruieren als es bisher der Fall war. Bei z. B. Solarpanels, Antennen oder auch Teleskopen wie Hubble ist gerade die Größe für die Leistungsfähigkeit ganz entscheidend. Mit Hilfe einer von SpiderFab gebauten Riesenantenne könnten wir die Signale von interstellaren Sonden wie Voyager evtl. noch viele Jahre länger verfolgen als mit heute zur Verfügung stehenden Mitteln.

Tethers Unlimited setzt bei der Produktion hauptsächlich auf einen Ansatz, den sie “Satellite Chrysalis approach” nennen. Statt einer Art Weltraumfabrik, die mehrere Exemplare eines Produktes herstellt und dann verteilt, will Tethers die Systeme wie z.B. Antennen sich Schritt für Schritt selbst produzieren lassen. Das hätte den Vorteil, dass man das fertige Produkt nicht erst wieder vom Produktions- an ihren eigentlichen Einsatzort transferieren müsste. SpiderFab würde an Ort und Stelle zunächst ein netzähnliches Grundgerüst herstellen und dieses nach und nach mit den einzelnen weiteren Komponenten verstärken und komplettieren. Bisher ist SpiderFab seiner Zeit aber ein klein wenig voraus. Heutige 3D-Drucker sind schlicht noch nicht schnell genug, um große Strukturen in akzeptabler Zeit herzustellen. Eine Kombination aus 3D-Druck und sogenanntem “Automated Fiber Layup”, einer Materialschichtungstechnik, soll hier Abhilfe schaffen.

Problematik Druck im All

3D-Druck in Abwesenheit von Schwerkraft ist jedoch nicht ganz unproblematisch. Zwar kann man in alle Richtungen drucken, ohne wie auf der Erde die dabei frei stehenden Teile oder Hohlräume stützen zu müssen. Ohne Schwerkraft verbinden sich Materialschichten aber gegebenenfalls anders oder gar nicht miteinander. Auch Strahlung, UV-Licht, Kühlung und generell Temperaturschwankungen in Abhängigkeit von der Sonneneinstrahlung sind ein Problem. Hier muss man also gegensteuern und ausgleichen: “In the SpiderFab implementations we propose to use additives or coatings in the fiber-reinforced thermoplastics to cold-bias the materials and minimize their thermal fluctuations under different insolation conditions, and use contact, radiative, and/or microwave heating to form and bond these materials.” [1] Einige wenige Präzisionskomponenten soll SpiderFab fürs Erste noch aus irdischer Produktion übernehmen und integrieren.

Manche Weltraum-Aficionados wie z. B. Citizens In Space ziehen gar die Möglichkeit in Betracht, dass SpiderFab sich auch des Weltraumschrotts bedienen und diesen beim Bau neuer Konstruktionen recyclen könnten. Damit würden gleich drei Fliegen mit einer Klappe geschlagen: Der gefährliche Schrott würde endlich reduziert, die zum großen Teil teuren Rohstoffe würden wiederverwendet, und obendrein würde man sich weitere Materialtransporte ersparen.

Unabhängig davon sind die ersten Schritte und Produkte des SpiderFab jedoch auf Teile begrenzt, mit deren Herstellung man schon genug Erfahrung hat, um auf aufwändige Tests vor dem Einsatz zu verzichten. Zwar ist es durchaus denkbar, hergestellte Teile im Fall einer Fehlkonstruktion auch wieder zu recyclen und von vorne zu beginnen, aber dies wäre mit weiteren Kosten und Zeitverlusten verbunden. Eventuell wäre damit der Einsatz von SpiderFab gegenüber der herkömmlichen Methode nicht mehr zu rechtfertigen. Um tatsächlich wie erhofft ein ganzes Raumschiff direkt im Orbit zu bauen, muss SpiderFab jedenfalls zunächst einen enormen Erfahrungsschatz aufbauen – wahrscheinlich über Jahrzehnte.

Zeitplan

Es bleibt abzuwarten, welche Fortschritte in den nächsten 10 Jahren noch bei den Produktionsmethoden oder auch bei den Steuerungsmöglichkeiten gemacht werden. Unter Umständen stehen bis dahin Drucker, Roboter und Software zur Verfügung, von denen das Unternehmen im Moment nur träumen kann.

——————-

[1] Robert P. Hoyt, Jesse I. Cushing et al.: “SpiderFab: An Architecture for Self-Fabricating Space Systems”, Tethers Unlimited, Inc., Bothell WA, 98011, USA / American Institute of Aeronautics and Astronautics, S. 5

SpiderFab Präsentation: http://livestream.com/viewnow/NIAC2015/videos/75183704

Spiderfab, also softwaregesteuerter 3D-Druck/3D-Montage im Weltraum ist unverzichtbar für den Aufbau von weltraumoptimierten Grossstrukturen im All. Eine erfolgreiche In-Situ-Ressourcen-Nutzung, also die Ausschlachtung von Asteroiden oder von Mond- oder Marsgestein für konstruktive Zwecke könnte zudem den Aufbau von Habitaten im Weltraum, auf Mond und Mars ermöglichen und damit auch einen Verbleib von Menschen im Raum für längere Zeiträume erlauben ohne dass dazu neue Grossraketen und neue Antriebe entwickelt und unterhalten werden müssten.

Überrraschend ist angesichts der Zukunftsbedeutung der In-Situ Ressourcennutzung und der automatisierten Konstruktion und Montage wie wenig Wetlraumexperimente es bisher dazu gibt. In der ISS steht jetzt ein einfacher 3D-Drucker, das ist aber auch fast schon alles. Es sind mir keine Experimente mit Regolith als Ausgangsmaterial bekannt, um etwas zusammenzubauen, obwohl einige Kilogramm Regolith es sogar auf die Erde geschafft haben. Es gibt eigentlich bis jetzt nur Theorie und Visionen zum Asteroidmining oder zum lunaren Bergbau, doch ein NASA-Projekt, das eine später im Weltraum, auf dem Mond oder Mars einzusetzende Apparatur aufgebaut hat ist mir nicht bekannt.

Spiderfab beschreitet da Neuland – mindestens dann wenn Spiderfab wirklich ein einsatzfähiges Produkt entwickelt und nicht nur ein paar schöne Computeranimationen.

Nicht nur für den Mond:

Festes Nickel aus der Gasphase abscheiden.

Mond-Verfahren:

http://de.wikipedia.org/wiki/Mond-Verfahren

The MicroGravity Foundry is a 3D printer that uses lasers to draw patterns in a nickel-charged gas medium, causing the nickel to be deposited in precise patterns.

Ein Laserfokus kann etwa 300 Nanometer klein werden.

Weiterer Text mit Bildern:

http://www.3ders.org/articles/20130122-to-mine-asteroids-using-a-patent-pending-3d-printer-the-microgravity-foundry.html

Dabei wird vermutlich das Mond-Verfahren mit Nickeltetracarbonyl und Kohlenmonoxid verwendet:

Bei +80 Grad Celsius … Ni + 4 CO = Ni(CO)4 … Nickel löst sich in Gas auf,

bei +200 Grad Celsius … Ni(CO)4 = Ni + 4 CO … Nickel scheidet sich aus dem Gas ab.

http://de.wikipedia.org/wiki/Nickelcarbonyl

Die Eisenmeteoriten machen etwa fünf Prozent aller Meteoriten aus und bestehen aus einer Legierung von Eisen und etwa fünf bis zwanzig Gewichtsprozent Nickel.

Von den Technologien, die MicroGravity Foundry 3D einsetzen will ist es nicht mehr weit zum Self-replicating spacecraft, einer alten Idee, die die Panspermietheorie aus der Astrobiologie (einfache Lebensformen können sich im Weltraum verbrieiten und Planeten “befruchten”) in den technischen Bereich überträgt.

Nachtrag:

“(…), researchers in Ireland are now re-working a process invented during the 1980s that could create a new 3D printer and at the same time vastly speed up the printing process.”

http://factor-tech.com/3d-printing/16553-cold-spray-3d-printing-technique-enable-quick-metal-printing-space/