Materialermüdung in Flugzeugen: Wieso passiert das mehrfach?

BLOG: Go for Launch

Am 1 April 2011 kam es, wahrscheinlich aufgrund von Materialermüdung, zum Bruch von Teilen der Rumpfbeplankung im Dach eines Verkehrsflugzeugs vom Typ Boeing 737-300 der US Fluggesellschaft Southwest Airlines. Dies geschah während eines Linienflugs von Phoenix, Arizona nach Sacramento, Kalifornien.

Trotz des Schadens und der resultierenden explosiven Dekompression blieb das Flugzeug steuerbar; die Piloten leiteten einen steilen Abstieg aus der Flughöhe von 34000 Fuß (10300 m) auf 11000 Fuß (3300 m) und eine Notlandung auf dem Flughafen von Yuma, Arizona ein.

Materialermüdung ist bei zyklisch belasteten Bauteilen aller Art prinzipiell unvermeidbar. Gerade Kurzstreckenflugzeuge wie die Boeing 737, die eine große Zahl von Starts und Landungen absolvieren und deswegen viele Belastungszyklen durchlaufen, sind einem hohen Risiko ausgesetzt.

Das Problem kann durch weitere Faktoren verschärft werden, beispielsweise Korrosion, Materialfehler wie Lunker in Gussteilen, Fertigungsfehler wie feine Anrisse an Bohrungen, Montagefehler oder Konstruktionsfehler wie die ungeeignete Materialwahl oder Unterdimensionierung. Streng genommen ist hier eigentlich eine Abgrenzung zum Phänomen der Materialermüdung nötig. Ein Haarriss durch einen Fertigungsfehler, der sich im Betrieb mehr und mehr ausdehnt, bis das Bauteil versagt, ist etwas Anderes als Materialermüdung. In der Praxis jedoch ist die Abgrenzung nicht immer einfach.

Wenn es gelingt, diese Faktoren auszuschalten, kann man das Problem durch häufige Kontrollen im Griff behalten – diese Kontrollen müssen aber sein, insbesondere bei Fluggerät, das schon eine hohe Zahl von Lastzyklen absolviert hat. Da zu sparen bedeutet am falschen Ende zu sparen.

Der Vorfall vom 1. April 2011, der zum Glück glimpflich abging, war nicht der einzige Zwischenfall dieser Art bei Southwest Airlines. Bereits im Juli 2009 kam es, ebenfalls bei einer Boeing 737-300, zu einem Versagen eines Bauteils der Dachbeplankung aufgrund von Materialermüdung. Auch jenes Ereignis ging glimpflich ab, auch dank der Bauweise moderner Flugzeuge, die auf dem “Fail-Safe”-Prinzip basiert: Begrenzte lokale Schäden werden durch die konstruktive Auslegung in ihrer Ausbreitung limitiert.

Aloha-Flug 234

Der berüchtigste Fall von Materialermüdung bei einer Boeing 737 betraf ein Modell der älteren Baureihe -200 von der Fluggesellschaft Aloha Airlines im US-Bundesstaat Hawaii. Am 28. April 1988 rissen bei diesem Flugzeug mit 95 Menschen an Bord auf dem Flug von Hilo nach Honolulu große Teile der vorderen Rumpfbeplankung samt Spanten und Längsträgern bis hinunter zum Kabinenboden ab. Eine Flugbegleiterin wurde dabei in den Tod gerissen. Die übrigen 94 Insassen hatten großes Glück, dass der Rumpf nicht auseinanderbrach, sondern bis zur Notlandung auf dem Flughafen der Stadt Kahului auf der Insel Maui hielt, auch wenn der vordere Rumpfteil sich bereits sichtbar gesenkt hatte.

Auch beim Aloha-Zwischenfall hatte das Flugzeug in 19 Jahren Einsatzdauer die hohe Zahl von 90000 Zyklen auf dem Buckel, zumeist auf kurzen Flügen zwischen den hawaiianischen Inseln. Hinzu kam Korrosion, begünstigt durch den Salzgehalt der Meerluft.

In den genannten drei Beispielen gelang immer noch die Notlandung, sodass das Schlimmste verhindert werden konnte. Bei zwei durch Materialermüdung verursachten Unglücken von Großraumflugzeugen des Typs Boeing 747 verloren Hunderte Menschen ihr Leben. Beide Unglücke sind einander sehr ähnlich.

Japan Airlines-Flug 123

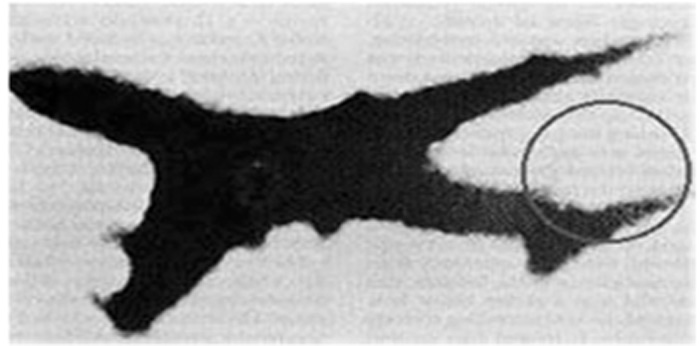

Am 12. August 1985 versagte auf einer Boeing 747 der Baureihe -100 der Japan Airlines das hintere Druckschott. Der herausschießende Luftstrom aus dem Rumpf drang in das Seitenleitwerk ein und riss es komplett vom Rumpf ab. Dabei verloren auch alle redundanten Hydrauliksysteme ihre Flüssigkeit. Das Flugzeug wurde damit weitgehend unkontrollierbar; es gelang den Piloten nicht, allein mithilfe der Variation des Schubs der vier Triebwerke, die weiterhin funktionierten, die Katastrophe abzuwenden. Die Boeing zerschellte an einem Bergrücken, nur vier von insgesamt 524 Insassen konnten lebend geborgen werden.

Bei der Untersuchung der Wrackteile stellte sich heraus, dass das Druckschott, das bereits 7 Jahre zuvor bei einem in der Luftfahrt nicht seltenen “Tailstrike” (dem Aufsetzen des Hecks, meist wenn beim Abheben die Maschine zu steil hochgezogen wird, manchmal aber auch während der Landung) beschädigt worden war, nicht sachgerecht repariert wurde. Deswegen war die Reparaturstelle bleibend geschwächt und einer hohen Wahrscheinlichkeit des Bruchs infolge von Materialermüdung ausgesetzt – der schließlich auch eintrat und damit die Katastrophe auslöste.

Augenzeugenaufnahme der beschädigten Boeing 747 von Japan Airlines in den Minuten vor dem Absturz. Die körnige Aufnahme lässt deutlich erkennen, dass fast das gesamte Seitenleitwerk fehlt. Quelle: securiteaerienne.fr

Der Fehler wurde von Technikern des Herstellers Boeing begangen. Er wurde danach aber auch 7 Jahre lang nicht von den Ingenieuren und Mechanikern der Fluggesellschaft bemerkt. Eigentlich müsste in den 7 Jahren mindestens ein D-Check stattgefunden haben. Ein solcher intensiver Test, bei dem das Flugzeug weitgehend auseinander genommen und in jedem Winkel untersucht wird, findet in 4-5-jährigem Turnus statt. Da das betreffende Flugzeug eine speziell für japanische Kunden entwickelte Kurzstreckenversion des Modells 747 darstellte und auf der Rennstrecke zwischen Tokio und Osaka eingesetzt wurde, besteht aufgrund der vielen Lastzyklen (beim betreffenden Flugzeug fast 19000) ein besonders hohes Risiko der Materialermüdung.

Deswegen macht man doch horrend teure D-Checks: eben damit auch verborgene Probleme ans Licht kommen. Gerade Reparaturstellen sollte man sich besonders genau anschauen, oder nicht?

Zumindest aber sollte man erwarten können, dass man weltweit nach dem Japan Airlines-Unglück mit 520 Todesopfern genau diesem Art von Schadensverlauf besonderes Augenmerk gewidmet hätte und dass nicht einige Jahre später genau dasselbe nochmals passieren würde. Aber es passiert fast haargenau analog zum Unfall der japanischen 747.

China Airlines-Flug 611

Am 25. Mai 2002 versagte das hintere Druckschott einer Boeing 747 der taiwanesischen Fluggesellschaft China Airlines. Von hier an war der Schadensverlauf ein anderer als 1985, das gesamte Flugzeug brach in der Luft auseinander und die Trümmer stürzten ins Meer. Dies kostete alle 225 Insassen das Leben. Die Maschine hatte 1979 ihren Erstflug absolviert und hatte zum Zeitpunkt des Unfalls mehr als 21000 Lastzyklen hinter sich. Ihr Druckschott wurde 1980 nach einem Tailstrike während der Landung von Technikern von China Airlines repariert, allerdings wiederum nicht sachgemäß, sodass es auch hier zu lokalen Überbeanspruchungen kam.

Auch diese fehlerhafte Reparatur blieb bei Untersuchung über Untersuchung 22 Jahre lang unbemerkt. Hätte zumindest nach dem japanischen Unfall jemand gesagt: “Moment mal, die hatten eine Druckschottreparatur, wir hatten eine, bei denen war sie nicht korrekt ausgeführt, deswegen mussten 520 Menschen sterben, also schauen wir doch bei unserer Maschine lieber nochmal ganz genau nach …“, dann hätte die fehlerhafte Reparatur eigentlich auffallen müssen. Aber vielleicht sagte sich das niemand. Oder aber jemand sagte es und er musste sich anschnauzen lassen: “Weißt du, was sowas kostet? Hast du irgendein konkretes Indiz, warum wir jetzt so eine Untersuchung vornehmen sollen?“.

Doch selbst wenn keine zeitnahe Überprüfung stattfand, es erklärt immer noch nicht, warum bei den obligatorischen Checks nicht genau hingeschaut wurde. Jeder Verantwortliche bei einer großen Fluggesellschaft kennt sich doch aus und ist gut über die sicherheitsrelevanten Ereignisse informiert. Zudem geben die Hersteller, wenn sie Kenntnis von Problemen mit ihren Produkten erlangen, diese in Form von Direktiven an die Wartungsabteilungen aller ihrer Kunden weiter.

Ich habe hier nur einige Unfälle aus der Luftfahrtgeschichte genannt, bei denen Materialermüdung im Spiel war. Es gab noch viele andere, und diese betreffen beleibe nicht allein die Produkte des Herstellers Boeing. In allen genannten Fällen war das Unglück vermeidbar, denn es trat als eine Folge von Faktoren auf, bei denen Nachlässigkeit ein Rolle spielte. Unkenntnis des Phänomens der Materialermüdung kann man nicht als Entschuldigung gelten lassen, denn sowohl der Prozess selbst als auch die ihn begünstigenden Faktoren waren schon damals wohlbekannt.

Somit ist es mir ein Rätsel, wie sich annähernd derselbe Unfall zweimal hintereinander ereignen kann.

Weitere Information

Die Webseite des Aviation Safety Network mit einer umfangreichen Datenbank aller Unglücke und Zwischenfälle in der Luftfahrt

De Havilland DH 106 Comet

Von historischem Interesse:

http://de.wikipedia.org/…land_DH_106#Unfallserie

Materialermüdung bei CFK & Co.

Die Prozesse, die zur Materialermüdung bei Metallen führen, sind gut bekannt und man weiss, nach was für Anzeichen zu suchen ist – darauf wird ja im obigen Artikel eingegangen.

Doch jetzt kommen immer mehr völlig neuartige Materialen im Flugzeug- und Fahrezeugbau zum Einsatz. Einer davon ist CFK. Das Ermüdungsverhalten dieser Materialen scheint ein völlig anderes zu sein als bei Metallen. Natürlich wird das bereits erforscht (siehe http://www.beck-shop.de/…iew.aspx?product=520686 ), erlitten hat einen solchen Ermüdungsbruch bei CFK-Bauteilen bis jetzt noch kein Flugzeug soviel ich weiss.

@Karl Bednarik: DH 106 Comet

Sie haben Recht. Die Geschichte der DH 106 Comet ist in diesem Kontext relevant. Sie ist ein Lehrstück für das Auftreten von Materialermüdung, für seine Konsequenzen und für die Art, wie man auf ein solches Problem reagieren sollte.

Obwohl mir dieser Fall wohlbekannt war – in den Vorlesungen des Flugzeugbaus gehört das zum Pflichtmaterial, habe ich ihn in meinem Artikel deswegen nicht erwáhnt, weil der Fall “Comet” in wesentlichen Punkten anders gelagert war.

Damals wusste man eben noch nicht gut über das Problem Bescheid, sodass es deswegen zu mindestens zwei, vielleicht sogar drei tödlichen Unfällen kommen konnte. Ich denke, es waren zwei: die G-ALYV, die 1952 in einem Tropengewitter über Indien abmontierte, war noch zu neu, als dass strukturelles Versagen infolge von Materialermüdung eine Rolle spielen konnte.

Verschärft wurde das Problem dadurch, dass bei der Comet noch keine Fail-Safe-Bauweise verwendet wurde, ein einmal aufgetretener großer Riss in der Außenhaut konnte sich deswegen ungehindert ausbreiten.

Verschärft und vielleicht sogar erst ermöglicht wurde das Problem allerdings auch durch die Entscheidung des Herstellers, bei der Comet 1 die hauseigenen, veralteten Triebwerke der Marke de Havilland Ghost anstatt der moderneren, stärkeren Avon-Triebwerke des Konkurrenten Rolls Royce zu verwenden. Der Mangel an Schub zwang beim Bau der Zelle zu Materialeinsparungen, vielleicht schon über das bereits aus damaliger Sicht vetretbare Maß hinaus. Spätere Versionen der Comet verwendeten schließlich das Avon-Triebwerk. Da war der Zug aber schon abgefahren, die Comet und ihr Hersteller waren weg vom Fenster.

Die Historie der Comet 1 mit dem ungeklärten Absturz der G-ALYP im Januar 1954, gefolgt von einem Flugverbot, einer Untersuchung, die allerdings auch keine eindeutige Ursache benennen konnte, sowie diversen Modifikationen und der Wiederaufnahme der Flüge im März 1954, worauf der nächste, sehr ähnliche Absturz der G-ALYY im April 1954 folgte, hat fast schon die Dimensionen einer griechischen Tragödie. Sie zeigt vor allem eins: Man hatte keine wirkliche Ahnung, womit man es zu tun hatte.

Bei den genannten Fällen aus der heutigen Zeit aber ist die Sachlage ganz anders. Heute, und auch schon in den 80ern, wusste man genau, womit man es zu tun hat. Man wusste und weiß auch genau um die Unerlässlichkeit von Tests und Checks. Nur so kann man dem Problem begegnen. Jeder weiß das, und trotzdem wird dieses Wissen manchmal ignoriert, sodass sich ein fast identisches Unfallgeschehen wiederholen kann.

Genau das kann ich nicht verstehen, und sicher nicht akzeptieren. Dasist kein Versagen der Technik und auch nicht der Techniker. Wenn man genau hinschaut – davon bin ich überzeugt – wird man an der Wurzel des Problems eine falsche Bevorzugung eines kurzfristigen, scheinbaren ökonomischen Vorteils (durch Einsparung bei der Wartung und Kontolle) gegenüber einem langfristigen Nachteil (direkte Folgekosten des Unfalls, Kosten durch Stillegung der Flotte, Kosten durch Nachbesserungen nach vernachlässigter Wartung, Schädigung der Reputation des Unternehmens) finden.

Dies ist einer der vielen Fälle, wo Sparen sehr teuer wird!