Erneuter Vega-Fehlstart

Heute (17. November 2020) um 02:52 MEZ hob eine VEGA-Rakete vom Centre Spatial Guyanais in Kourou (Französisch-Guyana) ab. 8 Minuten später wich die Rakete von der vorgesehenen Trajektorie ab und die Mission war verloren. Heute um 14:00 soll es eine Pressekonferenz zm VEGA-Fehlstart geben, bei der mehr Information bekannt gegeben wird.

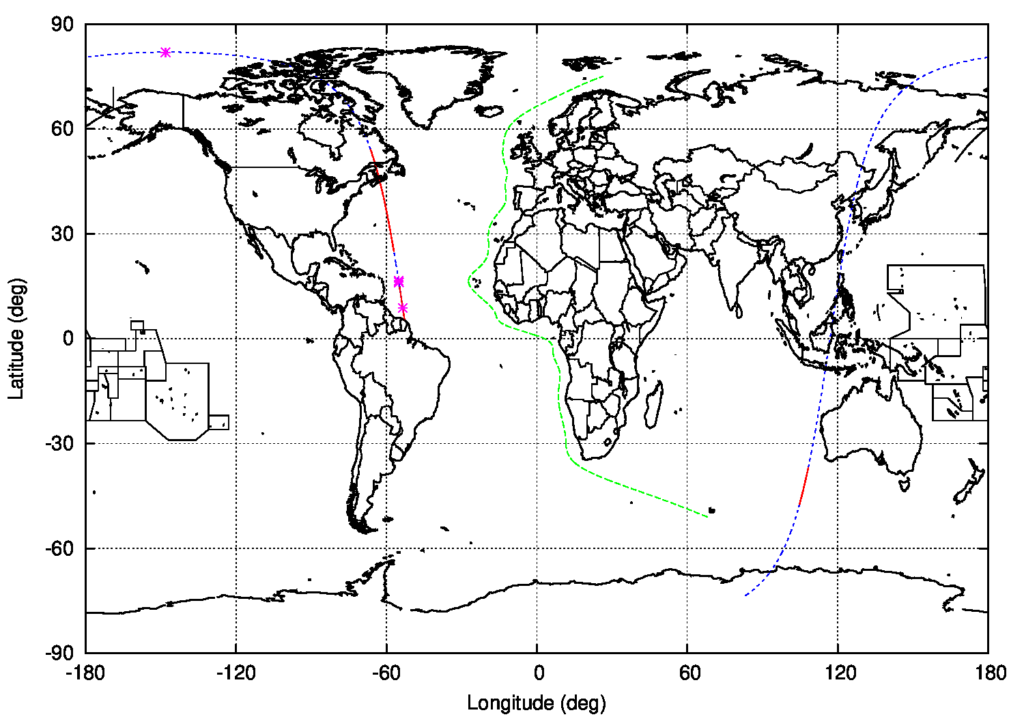

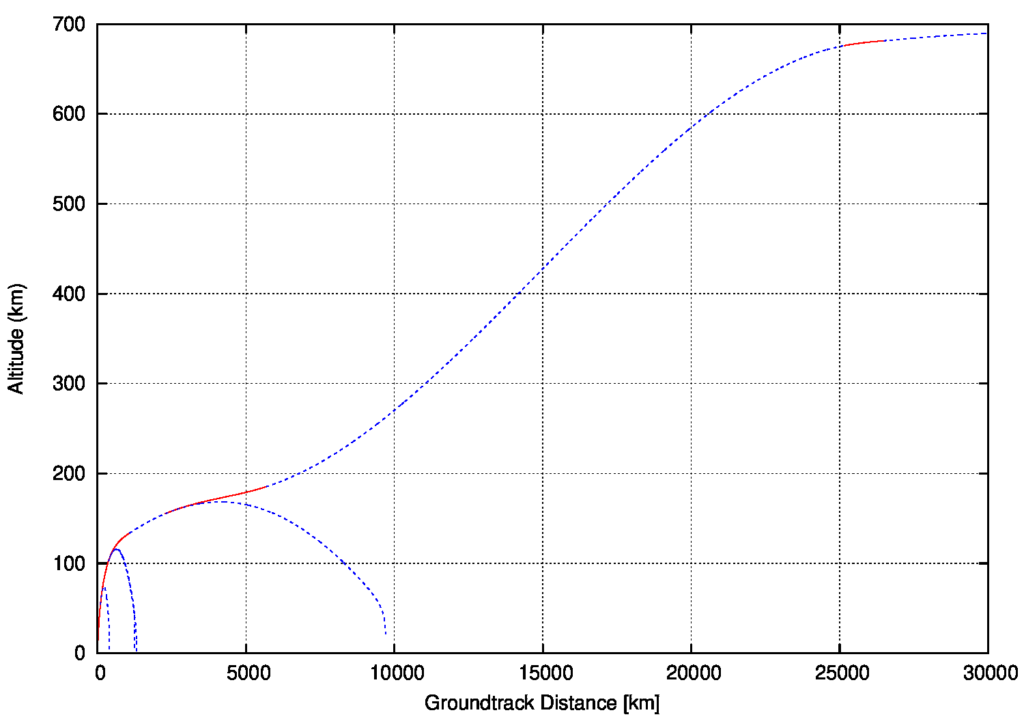

Ziel des Starts war eine sonnensychrone Bahn mit einer Höhe von etwa 670 km und einer Neigung von 98.1 Grad. Dort sollte der spanische Erdbeobachtungssatellit SEOSat-Ingenio ausgesetzt werden. Etwas mehr als 90 Minuten nach dem Abheben sollte die AVUM-Oberstufe beim Durchqueren der Äquatorebene noch einmal zünden, die Bahn leicht anheben und die Bahneigung etwas erhöhen, um danach den französischen Wissenschaftssatelliten TARANIS auszusetzen.

SEOSat-Ingenio war ein 830 kg schwerer Erdbeobachtungssatellit zur optischen Erdbeobachtung un zur Unterstützung von Katastrophenschutzmaßnahmen (engl. Disaster Monitoring).

Wer bei Asterix gut aufgepasst hat, kennt auch Taranis, den keltischen Donnergott. Der kleine Satellit TARANIS mit einer Startmasse von 175 kg wurde von der französischen Raumfahrtagentur CNES entwickelt.

TARANIS war nach meiner Kenntnis die erste Mission, die dediziert transiente Leuchterscheinungen (TLEs=Transient Luminous Events) in der oberen Atmosphäre über Gewittern beobachten sollte und dazu sieben unterschiedliche Instrumente mit sich führte. Eine wunderbare Mission, die nun leider nicht stattfindet. “Et merde …” wie man in Frankreich sagt.

Der zweite Vega-Fehlstart

Es läuft gerade nicht so gut für die Vega-Rakete. Dies war der siebzehnte Start der Vega-Rakete seit 2012. Nach 14 erfolgreichen Starts geschah mit VV15 am 11.7.2019 der erste Fehlstart. Damals hatte aufgrund eines Fehlers in der Auslegung der thermischen Isolation die zweite Stufe versagt, woraufhin die Rakete in zwei Teile zerbrach. (Bericht der unabhbängigen Untersuchungskommission)

Das Problem mit der Fehler in der thermischen Auslegung der Zweitstufe wurde behoben. der darauffolgende Start VV16 am 2. September 2020 mit 53 Satelliten an Bord war ein Erfolg.

Nun aber, beim Start VV17, kam es offenbar zu einem Problem kurz nach der Zündung der AVUM-Oberstufe zu ihrem ersten Manöver. Zu diesem Zeitpunkt sind die unteren drei Stufen bereits nacheinander ausgebrannt und abgeworfen; auch die Nutzlastverkleidung ist schon weg.

Es verbleibt nur noch die AVUM-Oberstufe und die mit einem Adapter befestigte Nutzlast, in diesem Fall die zwei Satelliten SEOSAT und TARANIS. Das Gespann ist aber noch nicht in einer stabilen Bahn – wenn das Triebwerk auf der AVUM gar nicht oder nicht ausreichend läuft, geht es unweigerlich wieder abwärts. Eine zweite Chance besteht nicht.

Nominaler Startablauf

Die VEGA ist eine vierstufige Rakete mit drei Feststoffstufen namens P80, Zefiro 23 und Zefiro 9. Auf der Zefiro 9, unterhalb der von der Nutzlastverkleidung umschlossenen Nutzlast, sitzt die kleine Viertstufe namens AVUM. Diese hat ein mehrfach wiederzündbares Triebwerk aus der Ukraine vom Typ RD-843 mit 2452 N Vakuumschub.

Das Triebwerk der AVUM zündet zum ersten Mal kurz nach der Trennung von der ausgebrannten Z9-Stufe. Dann ist sowohl das Gespann aus AVUM+Nutzlast und die nun leere Hülle der Z9-Stufe noch auf einer suborbitalen Bahn, deren Apogäum zwar schon bei mehr als 150 km, deren Perigäum aber noch Hunderte km unter der Erdoberfläche liegt. Die Z9-Stufe fliegt weiter auf dieser Bahn und stürzt etwa 10,000 km vom Startpunkt in den arktischen Ozean nördlich von Alaska.

Das erste Manöver der AVUM fügt der Bahn noch etwas Energie zu, sodass nun das Apogäum bis auf die Zielhöhe angehoben wird. Beim Start VV17 wären das etwa 670 km gewesen. Wenn das nicht geschieht, fliegt das Gespann aus AVUM und Nutzlast einfach weiter der Z9 voraus und tritt ebenfalls weit im Norden wieder in die Atmosphäre ein.

Beim Start von VV16 haben sich 2 der 53 Satelliten nicht abgetrennt, Träger war ok.

+++ UPDATE 17.11.2020 19:00 MEZ +++

Die Fehlerursache scheint eingekreist zu sein. Laut einer Pressemitteilung von Arianespace vom heutigen Tag wiesen erste Untersuchungen auf ein Problem im Zusammenhang mit dem Einbau des “Aktivierungssystems” (was soll das sein?) des Raketenmotors der AVUM-Oberstufe hin:

Ich vermute, das bedeutet, etwas wurde falsch eingebaut oder eine fehlerhafte Komponente wurde verwendet, und dies wurde bei der Qualitätskontrolle nicht bemerkt. Also zumindest kein Konstruktionsfehler.

Ich nehme aber auch an, dass “activation“ schlicht falsch ist und dass “actuators“ gemeint waren. Das würde deutlich mehr Sinn machen.

“Nozzle activation system” ergibt durchaus Sinn. Das würde bedeuten, dass die Zündung des Triebwerks nicht funktioniert hat, was den beobachteten Ausfallmodus perfekt erklären würde.

Nein, die Pressemitteilung ist an dieser Stelle schlicht falsch. Die “nozzle”, also die Schubdüse=der Auslass des Verbrennungsgases aus der Brennkammer, ist nur ein Teil des Triebwerks. An der “nozzle” gibt es nichts zu aktivieren. Der CTO von Arianespace hat bereits am 17.11. ein deutlich plausibleres Szenario beschrieben, wie auf Space News und Spaceflight Now übereinstimmend berichtet wird:

Also eine falsche Verkabelung der Aktuatoren für die Schubvektorsteuerung. Das bedeutet, wenn beispielsweise die Steuerung das Triebwerk anweist, eine Richtungsabweichung nach unten auszugleichen, schwenken die Aktuatoren das Triebwerk genau in die falsche Richtung und der Fehler wird noch schlimmer.

Mit der Feststellung sind allerdings weder Arianespace noch die Hersteller vom Haken, denn es stellt sich ja immer noch die Frage, wie bei einer so kritischen Komponente überhaupt so ein elementarer Fehler auftreten kann: Sind die Einbauanweisungen richtig und eindeutig? Waren die beauftragten Mitarbeiter ausreichend qualifiziert? Waren die Arbeitsabläufe so organisiert, dass eine sorgfältige Arbeit möglich ist?

Und natürlich stellt sich auch die Frage, wie es dazu kommen konnte, dass dieser Fehler nicht von der Qualitätssicherung entdeckt wurde. Da sind die Folgefragen in etwa dieselben wie oben.

Natürlich folgen daraus noch weitere Fragen, denn man muss überprüfen, ob der beobachtete Qualitätsmangel auf dieses eine Feld beschränkt ist oder ob andere Komponenten und Abläufe betroffen sind.

Allein schon die Pressemitteilung lässt vermuten, dass da noch so Einiges im Argen liegt. Wenn kurz nach dem Fehlstart einer Rakete eine Pressemitteeilung mit so einem Fehler einfach so publiziert wird, obwohl bereits ein leitender Mitarbeiter in der Öffentlichkeit ein anders lautende Aussage gemacht hat, liegt die Vermutung nahe, dass da an verschiedenen Stellen einfach nicht genau genug hingeschaut wird.

Inverted cables doom European Vega rocket meldet die BBC. Dort liest man:

Das erinnert mich an den Fehlstart der Proton-M im Jahr 2013, wo ebenfalls etwas falsch montiert wurde. In der engl. Wikipedia liest man dazu:

Fazit Auch komplexe und teure Systeme können wegen einfachsten Unachtsamkeiten scheitern. Allerdings passiert das häufiger als beispielsweise ein Auto ohne funktionierende Bremse ausgeliefert wird. Aber warum nur? Wenn man doch die Rakete mit weit mehr Aufmerksamkeit betreut als ein Auto, das frisch ab Fabrik geliefert wird.

Ich verstehe auch nicht, wie solche Fehler geschehen können. Ich kenne das so, daß sicherheitsrelevante Montagen von mindestens 2 Leuten ausgeführt werden : einer montiert und sagt was er tut und ein zweiter überprüft das, was montiert wurde, und protokolliert das. Bei der Schubvektorsteuerung der Triebwerke sehe ich auch kein Hindernis für einen Funktionstest. Die Schubvektorsteuerung der Triebwerke kann man testen, ohne die Triebwerke selbst laufen zu lassen. Für mich grenzen derartige Fehler an Sabotage.

Wo Menschen arbeiten, werden auch Fehler gemacht. Durch geeignete Maßnahmen muß man dafür sorgen, daß diese Fehler erkannt werden. Kein Auto wird für den Straßenverkehr zugelassen, ohne daß Lenkung und Bremse getestet sind. Eine Rakete ist viel komplizierter und teurer, aber die Lenkung muß man nicht testen ? Doch Sabotage ?

Absichtliche Sabotage ist schon ein ziemlich schwer wiegender Vorwurf, den man belegen müsste. So, wie ich industrielle Prozesse kenne, ist Sparzwang durchaus ein anderer plausibler Erklärungsansansatz.

Ich möchte zeigen, daß auch die Kultur, wie man mit Fehlern umgeht, sehr wichtig in der Firma ist. Oberstes Ziel muß immer sein, ein fehlerfreies Produkt zu liefern, ohne wenn und aber. Es darf grundsätzlich kein Nachteil sein, einen Fehler aufzudecken und zuzugeben. Wenn Fehler passieren, dann darf man die nicht vertuschen.

Zu mir kam ein Mitarbeiter und sagte betroffen: “Chef, mir ist da etwas schlimmes passiert. Ich habe die Baugruppe XX angeschlossen und eingeschaltet. Als ich dann geprüft habe, warum die Baugruppe nicht funktioniert, mußte ich feststellen, daß ich die + und – Leitungen der Stromversorgung vertauscht hatte.” Als Chef habe ich innerlich laut “Scheiße” gebrüllt, denn die betroffene Baugruppe hatte einen Wert im 4-stelligen Euro-Bereich und stand deshalb auch nur begrenzt zur Verfügung. Der Mitarbeiter hat die Montage mit einer neuen Baugruppe XX beendet und diesen Baugruppentausch auch im Protokoll vermerkt.

Ich habe mir dann die Prüfprotokolle der vergewaltigten Baugruppe und die Baugruppe XX selbst geschnappt und habe auf dem Prüfautomaten die vergewaltigte Baugruppe neu geprüft. Und ich war erstaunt, die gestreßte Baugruppe XX war unbeschädigt. Alle Meßwerte haben den Meßwerten im Prüfprotokoll entsprochen. Die Baugruppe hat durch die verkehrte Polung die Stromversorgung kurzgeschlossen. Durch die Strombegrenzung in der Stromversorgung konnte sich keine Spannung aufbauen und die wenigen Sekunden Betriebsversuch haben der Baugruppe nicht geschadet. Wir haben die Baugruppe nach kompletter fehlerfreier Neuprüfung weiter verwendet.

Ich habe den Mitarbeiter dafür gelobt, daß er zu mir gekommen ist, und daß dadurch gewährleistet wurde, daß fehlerfreie Ware ausgeliefert wurde. Gleichzeitig habe ich deutlich mehr Sorgfalt beim Zusammenbau der Geräte angemahnt. So etwas ist nie wieder passiert.

Wesentlich zur Beurteilung des Hergangs ist die Kenntnis der Prozedur zur Qualitätssicherung bei der Endmontage des Triebwerksystems. Ich weiß nicht, ob das Management beispielsweise aus Kostengründen das Vier-Augen-Prinzip abgeschafft hat oder ob eigentlich ausreichend Prozeduren vorgesehen waren und diese einfach umgangen wurden. Wenn man das nicht weiß, sollte man keine Sabotage unterstellen. Das ist ein schwerwiegender Vorwurf, der nicht leichtfertig ausgesprochen werden sollte.

Ich befürworte immer das Prinzip der Vorbeugung, schon bei der Konstruktion. Wenn alle Kontakte gleich aussehen, dann wird es früher oder später zu einem Einbaufehler kommen. Vielleicht findet den die Qualitätssicherung. Vielleicht aber auch nicht.

Wenn aber Kontakte, Stecker und Verbindungen von voreherein so ausgelegt wurden, dass man sie gar nicht verkehrt einbauen kann, dann ist schon viel gewonnen.

Wenn das Management 10 000 Euro einsparen möchte und damit Projekte oberhalb von 100 Millionen Euro (Sonde + Rakete) gefährdet, dann verlieren die Russen zu Recht an Reputation. Ich halte auch nichts von den amerikanischen und chinesischen Extrem-Management-Optimierungen (z.B. hire and fire). Dabei geht eine Menge betriebsinternes Know-How verloren. Diese Art von “Management” ist in meinen Augen kurzfristiges Handeln häufig gegen die langfristigen Betriebsinteressen.

Ich stimme Ihnen zu, daß eine Codierung von Steckverbindungen die beste Methode zur Vermeidung von fehlerhaft gesteckten Verbindungen ist. Nur ist das leider nicht immer möglich, wenn man nicht den Gesamtauftrag über die Entwicklung eines Gerätes hat, oder der Kunde Forderungen zur Kompatibilität oder zur Nachrüstbarkeit von Fremdbaugruppen stellt. Ich habe auch schon erlebt, daß der Kunde konstruktive/mechanische Forderungen stellt oder das verfügbare Bauelementespektrum einschänkt. Und ganz besonders schwierig wird es bei Sonderforderungen (z.B. Gasdichtigkeit oder Vibrationsfestigkeit). Deshalb ist Ihre Empfehlung leider häufig nicht erfüllbar.

Oder manchmal verbietet auch das Management die Verwendung von codierten Steckverbindern wegen der höheren Kosten.

Ich denke, man sollte wirklich mehr wissen, bevor man sich an Schuldzweisungen macht. Erst wird Sabotage unterstellt, jetzt waren es angeblich die Russen. Warum jetzt die?

Dem Vermeiden von Fehlern sollte man grundsätzlich den Vorzug geben. Ebenso einem umfassenden Qualitätsmanagement, dass alle Baugruppen einbezieht. Klar kostet das erst einmal Geld, aber verglichen mit den Kosten eines Fehlstarts – den unmittelbaren wie auch den Folgekosten, auch solchen, die nicht eindeutig beziffert werden können (wie Reputation), halte ich es für ziemlich wahrscheinlich, dass man dadurch in Summe Einsparungen erzielt, nicht Mehrkosten.

Dass die Anmahnung von Sorgfalt wirklich Fehler vermeidet, sehe ich etwas mit Zweifeln. Natürlich wirkt sich die Motivation und Jobzufriedenheit, ebenso wie Qualifikation und Können, positiv auf die Qualität aus. Ich denke aber, diese Faktoren spielen gerade dann eine wichtige Rolle, wenn es schlecht um die Qualität steht. Wenn sich Fehler häufen, sogar solche, bei denen man an Sabotage denken kann, sollte man zunächst an solche Faktoren die eben genannten denken.

Wenn es bei den Mitarbeitern nicht stimmt, kriegt man keine Qualität hin. Beispiel: Der Fehlschlag des Starts V36 der Ariane 4 am 22.2.1990. Schuld war ein Putzlumpen, der eine Treibstoffleitung der Erststufe verstopfte. Schon verdächtig, zumal ich mich zu erinnern glaube, dass zu dieser Zeit ein Arbeitskampf des französischen Personals stattfand.

Aber bei aller Kritik an Arianespace und den Zuliefererindustrien in Europa denke ich nicht, dass bei denen die Situation von dieser Art ist. Langjährige Erfahrung mit hochqualifiziertem Personal in einem Kontrollzentrum hat meines Wissens gezeigt, dass bei allem, was Menschen machen, die Fehlerquote nicht unter ca. 1% zu drücken ist. Fehler passieren also ziemlich häufig, auch bei gut ausgebildeten, motivierten Leuten. Da hilft schon das fehlervermeidende Design, das viele Fehler nicht zulässt.

Klar – immer ist das nicht möglich. Dafür ist die Qualitätssicherung zuständig. An der darf man aber nicht sparen.